Чертеж Кузнечно-Рессорный Участок

Кузнечно рессорный участок чертеж - технологический процесс кузнечн о рессорный участок. Выберите нужный вам чертеж и свяжитесь. Чертеж планшетный кузнечно. Поступают на кузнечно рессорный участок со склада.

Техническое обслуживание автомобиля на рессорно-кузнечном участке Минстрой РФ Сибирский Государственный Колледж Строительства и Предпринимательства Специальность № 1705 Допущен к защите зам. Директора по УР. Отделением Кабанов Г. “”” “”” ПОЯСНИТЕЛЬНАЯ ЗАПИСКА Курсового проекта на тему: “Рессорно-кузнечному участку.” Выполнил: Студент гр. 3053 Шоломицкий А. Проверил: Матвеев Е.

Иркутск-2001 г. Сибирский Колледж Строительства и Предпринимательства.

На выполнение курсового проекта по кузнечно-рессорному участку, учащемуся Шоломицкому А.В., курса 3 группы 3053. Исходные данные: Среднесуточный пробег lcc= 140 км.; Категория условий эксплуатации IV; Климат очень жаркий, сухой. Марка автомобиля Количество Пробег в км. 50000 75000 125000 170000 250000 ЗИЛ –130 15 4 3 2 4 2 ЗИЛ – 4502 17 4 5 3 2 3 ПАЗ –672 10 3 2 1 2 2 Пояснительная записка. Общая часть 1.1. Введение 1.2. Характеристика объекта 2.

Расчетно-технологическая часть 2.1. Выбор нормативов и коэффициентов корректирования 2.2. Расчет годовой производственной программы 2.3. Расчет годового объема работ 2.4.

Расчет численности производственных рабочих 2.5. Подбор технологического оборудования 2.6. Расчет производственных площадей 3.

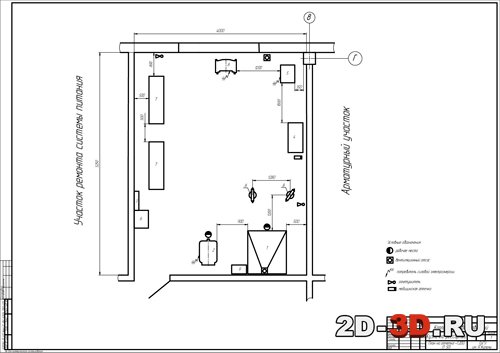

Организационная часть 3.1 Схема технологического процесса 3.2. Выбор и обоснование режима труда и отдыха 3.3. Охрана труда 4. Конструкторская часть 5. Заключение 6. Список используемой литературы Графическая часть. Чертеж планшетный кузнечно-рессорного участка.

Чертеж сборочный тисков универсальных. Дата выдачи проекта Срок окончания Руководитель,Председатель «» 2001 г. Протокол № Содержание. Характеристика объекта. Расчетно-технологическая часть. Выбор нормативов и коэффициентов корректирования. 2.1.1 Определение трудоемкости.

2.1.2 Определение коэффициента приведения. 2.1.3 Определение числа приведенных машин. 2.1.4 Определение суммарного числа машин. 2.1.5 Выбор и корректировка нормативов.

2.1.6 Определение трудоемкости ЕО. 2.1.7 Определение трудоемкости ТО. 2.1.8 Определение трудоемкости ТР. 2.1.9 Корректировка пробега с учетом кратности.

2.2.1 Определение коэффициента технической готовности. 2.2.2 Определение использования ПС. 2.2.3 Определение годового пробега парка. 2.2.4 Определение числа обслуживания в год.

2.2.5 Определение годовой трудоемкости работ. 2.3 Расчет годового объема работ. 2.3.1 Годовой объем работ по ТР. 2.3.2 Определение постовых работ по ТР. 2.3.3 Определение участковых работ Тр. 2.3.4 Определение суточной программы. 2.3.5 Определение сменной программы по ТО.

2.4 Расчет численности производственных рабочих. 2.4.1 Определение технологического числа рабочих.

Определение штатного числа рабочих. 2.4.3 Распределение по видам работ 2.4.4 Подбор технологического оборудования. 2.4.5 Расчет производственных площадей. 2.4.6 Технологическая карта. Организационная часть. Схема технологического процесса. Выбор и обоснование режима труда и отдыха.

Техника безопасности и пожарная безопасность. Охрана труда. Конструкторская часть.

Назначение и устройство универсальных тисков. Работа приспособления. Техника безопасности при работе с приспособлением. Список используемой литературы.

1.1 Введение. Перевозки автомобильным транспортом предполагают использование подвижного состава (автомобилей и автопоездов), находящегося в исправном техническом состоянии.

Исправное техническое состояние означает полное соответствие подвиж-ного состава нормам, определяемым правилами технической эксплуатации, и характеризует его работоспособность. Работоспособность автомобиля оценивается совокупностью эксплуата-ционно- технических качеств - динамичностью, устойчивостью, экономич- ностью, надежностью, долговечностью, управляемостью и т.д.

– которые для каждого автомобиля выражаются конкретными показателями. Чтобы работо-спобность автомобиля в процессе эксплуатации находилась на требуемом уровне, значение этих показателей длительное время должны мало измениться по сравнению с их первоначальными величинами. Однако техническое состояние автомобиля, как и всякой другой машины, в протцессе длительной эксплуатации не остается неизменными.

Оно ухудшается в следствии изнашивания деталей и механизмов, поломок и других неисправностей, что приводит результате к ухудшению эксплуата-ционно- технических качеств автомобиля. Изменение указанных качеств автомобиля по мере увеличения пробега может происходить также в результате несоблюдения правил технической эксплуатации или технического обслуживания автомобиля.

Основным средством уменьшения интенсивности изнашивания деталей и механизмов и предотвращения неисправностей автомобиля, то есть поддер-жания его в должном техническом состоянии, является своевременное и высококачественное выполнение технического обслуживания. Под техническим обслуживанием понимают совокупность операций (уборо- моечные, крепежные, регулировочные, смазочные и др.), цель которых – предупредить возникновение неисправностей (повысить надежность) и уменьшить изнашивание деталей (повысить долговечность), а последовательно, длительное время поддерживать автомобиль в состоянии постоянной технической исправности и готовности к работе. Даже при соблюдении всех мероприятий изнашивание деталей автомобиля может приводить к неисправностям и к необходимости восстановления его работоспособности или ремонта. Следовательно, под ремонтом понимается совокупность технических воздействий, направленных на восстановление технического состояния автомобиля (его агрегатов и механизмов), потерявшего обслуживание и ремонта автомобилей.

Основной документ согласно которому производится ТО и ремонт на автопредприятиях положения о ТО и ремонте ПС автомобильного транс-порта. Согласно этого документа, ТО производится планово-предупреди-тельно, зерез определенный пробег.

Существуют следующие виды ТО и ремонта: ЕО – ежедневное обслужи-вание, направлено в первую очередь на проверку узлов безопасности перед выходом и по возвращению с линии. ТО-1 – первое техническое обслуживание, проводится через 3-5 тыс. ТО- 2 – второе ТО, проводится через 10-15 тыс. СО – сезонное обслужива-ние, проводится весной и осенью.

ТР – текущий ремонт, ремонт направлен-ный на восстановление технически неисправного состояния, исключая базовые детали. Одним из направлений, позволяющих повысить техническое состояние парка автомобилей при минимальных расходах на строительство производственной базы для ТО и текущего ремонта, является строительство и организация баз централизованного обслуживания и ремонта автомобилей. База централизованного обслуживания обеспечивает ТО и Тр несколько автохозяйств, не имеющих собственной производственной базы. Такая форма организации позволяет сконцентрировать средства механизации производ-ственных процессов, повысить производительность труда и качеств работ. 1.2 Характеристика объекта проектирования. К кузнечно-рессорным работам относятся ремонт и изготовление деталей с применением нагрева (правка, горячая клепка, ковка деталей) и ремонт рес- сор, имеющих пониженную упругость, поломки отдельных рессорных листов и износ втулок коренных листов. Детали, требующие ремонта, поступают на кузнечно рессорный участок со склада деталей, ожидающих ремонта.

После кузнечных работ детали направ-ляют согласно технологическому маршруту на другие участки для дальней-шей обработки. Готовые детали поступают на участок комплектования.

Новые детали изготовляют из металла, поступающего со склада или с заготовительного участка, после предварительной резки на заготовки. Рессоры, требующие ремонта, поступают на кузнечно-рессорный участок в собранном виде с разборочно-моечного участка. Здесь их разбирают, дефек- туют и сортируют на годные, негодные и требующие ремонта. Листы рессор, требующие ремонта, отжигают в печи, после чего им придают требуемую стрелу пробега. Затем рессорные листы термически обрабатывают и рихтуют. Готовые рессорные листы поступают на посты сборки рессор. Некоторое количество поломанных рессорных листов исполь-зуют для изготовления из них листов меньшей длины.

Вместо негодных листов изготовляют новые из заготовок полосовой рессорной стали. Собранные рессоры испытывают на стенде и транспортируют на участок сборки. 2 Расчетно – технологическая часть. 2.1 Выбор нормативов и коэффициентов корректирования.

Коэффициент К4 для ЗИЛ – 130. Пробег с начала эксплуатации (в долях от нормативного до Кр): pic Пробег (в долях от нормативного до Кр); pic pic pic pic pic К4=0,4; К4=0,7; К4=0,7; К4=1; К4=1,2; 12, табл. 2,11 К4pic= pic (2.1) 19 где, pic- значение коэффициента технической готовности автомобилей, pic-списочное число автомобилей. К4pic= pic Коэффициент К4 для ЗИЛ – 4520. pic pic pic pic pic К4=0,4; К4=0,5; К4=3; К4=1; К4=1,2; 12, табл.

2.11 К4pic=pic Коэффициент К4 для ПАЗ – 672. pic pic pic pic pic К4=0,5; К4=0,5; К4=0,8; К4=1; К4=1,3; 12, табл.

2.11 К4pic=pic 2.1.1 Определение трудоемкости. pic (2.2); 19 где, pic - характеризует сколько времени требуется одному рабочему на выполнение данного объёма работ pic pic-4,0 для ЗИЛ-130 pic-??? Для ЗИЛ-4502 12, табл. 2.2 pic-5,3 для ПАЗ-672 pic- коэффициент корректирования, зависящий от категории условий эксплуатации (состояния дороги), 12,табл. 2.8; pic - коэффициент корректирования зависящий от модификации подвижного состава (а/м, прицеп, полуприцеп), 12, табл. 2.9; pic- коэффициент корректирования зависящий от природно климатических условий и агрессивности среды 12, табл. 2.10 pic- коэффициент корректирования зависящий от пробега с начала эксплуатации в долях от Кр.,12, табл.

2.11; pic- 0,706 для ЗИЛ-130 pic- 0,7 для ЗИЛ-4502 стр. 11-12 pic- 0,79 для ПАЗ-697 pic- коэффициент корректирования зависящий от количества обслуживаемых и ремонтируемых а/м на АТП и количества технологически совместимых групп ПС, 12, табл. (ЗИЛ –130) pic (ЗИЛ – 4502) pic (ПАЗ – 672) pic 2.1.2 Определение коэффициента приведения. pic (2.3) 19 где, pic - трудоёмкость ремонта приводимой модели (откорректированная); pic для ЗИЛ-130 pic= 5,001 формула 2.2 для ЗИЛ-4502 pic= 4,958 tpic - трудоёмкость ремонта основной модели; (ЗИЛ – 130) pic (ЗИЛ – 4502) pic 2.1.3 Определение числа приведённых машин. pic (2.4) 19 дге, pic списочное число машин, стр pic коэффициент приведения. (ЗИЛ – 130) picшт (ЗИЛ – 4502) picшт 2.1.4 Определение суммарного числа машин.

Таблица 2.1 Распределение по пробегам. Марка, Пробег с начала эксплуатации модель 50000 75000 125000 170000 250000 ЗИЛ – 130 3 2 3 1 1 ЗИЛ – 4502 2 3 1 2 3 ПАЗ–672 3 2 1 2 2 pic 8 7 5 5 6 Для ЗИЛ-130 Аpic= pic Для ЗИЛ-4502 Аpic= pic 2.1.5 Выбор и корректировка нормативов. ПАЗ – 672 pic pic 12, табл 2,1 pic 12, табл 2,8-2,10 2.1.6 Определение трудоёмкости ЕО.

pic (2.5) 19 pic 2.1.7 Определение трудоемкости ТО. pic (2.6) 19 где, pic нормативная трудоемкость единицы ТО данного вида 12, табл. 2.2, pic исходные коэффициенты корректирования 12, табл. 2.9; 2.12 pic 2.1.8 Определение трудоемкости ТР.

pic (2.7) 19 pic pic 2.1.9 Корректировка пробега с учетом кратности. Таблица 2.2 Корректировка пробегов.

Вид Обозна- Пробег, в км. пробега чение Норматив-ны Откорректи- С учетом Принятый й рованный кратности к расчету Средне pic 140 140 140 140 суточный pic До ТО 1 pic 3500 2205 140Х16 2200 До ТО 2 pic 14000 8820 2200Х4 8800 До Кр 320000 201600 8800Х23 202000 pic(2.8) 19 где, picнормативная периодичность данного вида ТО 12, табл.2.1, picкоэффициент, учитывающий влияние категорий условий эксплуатации на пробег между ТО 12, табл.2.8, picкоэффициент, учитывающий природно-климатические условия 12, табл. 2.10 pic pic (2.9) 19 где, pic нормативный пробег базовой модели автомобиля 12, табл.

2.3, pic значения этих коэффициентов принимать из 12, табл. 2.8-2.10 pic pic (2.10) 19 где, picпринятая к расчету периодичность ТО-1 в целом по парку или для греп-пы автомобилей, стр pic среднесуточный пробег автомобиля (в км). pic pic (2.11) 19 где, picпринятая к расчету периодичность ТО-1 в целом по парку или для греп-пы автомобилей, стр picпринятая к расчету периодичность ТО-2 в целом по парку или для груп-пы автомобилей, стр. pic pic (2.12) 19 где, pic результирующий коэффициент корректирования пробега до первого КР. picпринятая к расчету периодичность ТО-2 в целом по парку или для груп-пы автомобилей, стр. pic 2.2 Расчет годовой производственной программы.

2.2.1 Определение коэффициента технической готовности. Характеризует количество технически исправных а/м на АТП, стремится к единице. pic (2.13) 19 где, picдни простоя в ТО и текущем ремонте, дней pic0,30 дня 12,табл 2.6 pic дни простоя в капитальном ремонте на авто ремонтном заводе дней, pic20 дней 12,табл 2.6 pic коэффициент корректирования в зависимости от пробега и начала эксплуатации (безразмерная величина), стр. pic средне – взвешенный пробег до кап. Ремонта (в км), стр. pic среднесуточный пробег автомобиля (в км). pic pic 2.2.2 Определение использования подвижного состава.

Характеризует количество используемых на АТП а/м, стремится к единице и всегда меньше коэффициента технической готовности, т.к зависит от вида а/м, выполняемой работы и количества водителей. pic (2.14) 19 где, picдни работы в году (согласно Суханова при 5 дневной рабочей недели 255 раб. Дней в году, при 6 дневной 305 дней в году если без выходных 365 дней в году только автомобилей), picдни календарные в году (365 в днях), picкоэффициент учитывающий количество недоиспользованного подвижного состава по эксплуатационным причинам согласно Суханова (норматив 0,93- 0,97), picрасчетный коэффициент технической готовности автомобиля. pic 2.2.3 Определение годового пробега парка. pic (2.15) 19 где, pic количество приведенных машин, стр. pic коэффициент использованных машин, стр. pic среднесуточный пробег автомобиля (в км).

pic дни календарные в году (365 в днях) pic 2.2.4 Определение числа обслуживаний в год. pic (2.16) 19 где, picпринятая к расчету периодичность ТО-2 в целом по парку или для груп-пы автомобилей, стр. pic годовой пробег парка, стр.

Определение количества ТО – 1 в год. pic (2.17) 19 где, pic годовой пробег парка, стр. picпринятая к расчету периодичность ТО-1 в целом по парку или для греп-пы автомобилей, стр picобсл.

Определение количества ЕО в год. pic (2.18) 19 где, pic годовой пробег парка, стр. pic среднесуточный пробег автомобиля (в км). pic Определение количества СО в год.pic pic (2.19) 19 где, pic количество приведенных машин. Определение количества Д – 1 в год. pic (2.20) 19 где, picчисло ТО-1 в год.

Стр picчисло ТО-2 в год. Стр picобсл. Определение количества Д – 2 в год. pic(2.21) 19 где, picчисло ТО-2 в год. Стр picобсл. 2.2.5 Определение годовой трудоёмкости работ.

Годовая трудоёмкость по ТО – 1. pic (2.22) 19 где, pic- трудоемкость единицы подвижного состава, pic стр picчисло ТО-1 в год. Стр picpic Годовая трудоёмкость по ТО – 2. pic (2.23) 19 где, picколичество ТО-2 в год, стр.

pic коэффициент трудоемкости ТО, стр. picpic Годовая трудоёмкость по Д – 1. pic (2.24) 19 где, picколичество Д-1 в год, стр. pic (2.25) 19 pic где, pic коэффициент трудоемкости ТО. pic процент выпадающий на долю диагностических работ из общего объема работ по данному виду ТО 19, стр.31 табл.4 pic Годовая трудоёмкость Д – 2.

pic (2.26) 19 pic (2.27) 19 где, pic picкоэффициент трудоемкости ТО. pic 2.3 Расчет годового объема работ. 2.3.1 Годовой объем работы по Тр. pic(2.28) 19 picгодовая трудоемкость, стр. picгодовой пробег парка, стр pic pic(2.29) 19 pic pic pic pic(2.30) 19 где, picгодовая трудоемкость по ТО-1,2 стр. pic pic pic(2.31) 19 pic 2.3.2 Определение постовых работ по Тр. Данные работы производятся в зоне Тр, к ним относятся в основном разборо- сборочные работы и регулировочные.

pic (2.32) 19 где, pic44 pic 2.3.3 Определение участковых работ Тр. pic (2.33) 19 pic pic 2.3.4 Определение суточной программы. pic (2.34) 19 где, pic - годовая программа по ТО, pic - дни работы зоны 19 pic 2.3.5 Определение сменной программы по ТО. Сменная программа является показателем для определения метода обслуживания pic (2.35) 19 pic pic pic pic 2.4 Расчет численности производственных рабочих. 2.4.1 Определяем технологическое число рабочих (действительное или явочное).

pic(2.36) 19 где, Т – годовая трудоёмкость работ pic, pic - Годовой фонд рабочего места (в часах) pic (2.37) 19 где, pic - продолжительность смены в часах, 19, табл.2, pic=8 pic - дни календарные в году (365), pic дни выходные в году, pic - дни праздничные (9 дней), picдни предпраздничные (6 дней), picpic pic 2.4.2 Определение штатного числа рабочих.

Минстрой РФ Сибирский Государственный Колледж Строительства и Предпринимательства Специальность № 1705 Допущен к защите зам. Директора по УР. Отделением Кабанов Г. “”” “”” ПОЯСНИТЕЛЬНАЯ ЗАПИСКА Курсового проекта на тему: “Рессорно-кузнечному участку.” Выполнил: Студент гр. 3053 Шоломицкий А. Проверил: Матвеев Е.

Иркутск-2001 г. Сибирский Колледж Строительства и Предпринимательства. На выполнение курсового проекта по кузнечно-рессорному участку, учащемуся Шоломицкому А.В., курса 3 группы 3053.

Исходные данные: Среднесуточный пробег lcc= 140 км.; Категория условий эксплуатации IV; Климат очень жаркий, сухой. Марка автомобиля Количество Пробег в км.

0 100 250000 ЗИЛ –130 ЗИЛ – 4502 ПАЗ –672 15 17 10 4 4 3 3 5 2 2 3 1 4 2 2 2 3 2 Пояснительная записка. Общая часть 1.1. Введение 1.2. Характеристика объекта 2. Расчетно-технологическая часть 2.1. Выбор нормативов и коэффициентов корректирования 2.2.

Расчет годовой производственной программы 2.3. Расчет годового объема работ 2.4. Расчет численности производственных рабочих 2.5.

Подбор технологического оборудования 2.6. Расчет производственных площадей 3. Организационная часть 3.1 Схема технологического процесса 3.2. Выбор и обоснование режима труда и отдыха 3.3. Охрана труда 4. Конструкторская часть 5. Заключение.

Список используемой литературы Графическая часть. Чертеж планшетный кузнечно-рессорного участка. Чертеж сборочный тисков универсальных. Дата выдачи проекта Срок окончания Руководитель,Председатель «» 2001 г.

Протокол № Содержание. Общая часть. Введение. Характеристика объекта. Расчетно-технологическая часть.

Выбор нормативов и коэффициентов корректирования. 2.1.1 Определение трудоемкости. 2.1.2 Определение коэффициента приведения. 2.1.3 Определение числа приведенных машин.

2.1.4 Определение суммарного числа машин. 2.1.5 Выбор и корректировка нормативов. 2.1.6 Определение трудоемкости ЕО.

2.1.7 Определение трудоемкости ТО. 2.1.8 Определение трудоемкости ТР. 2.1.9 Корректировка пробега с учетом кратности. 2.2.1 Определение коэффициента технической готовности. 2.2.2 Определение использования ПС. 2.2.3 Определение годового пробега парка. 2.2.4 Определение числа обслуживания в год.

2.2.5 Определение годовой трудоемкости работ. 2.3 Расчет годового объема работ. 2.3.1 Годовой объем работ по ТР. 2.3.2 Определение постовых работ по ТР. 2.3.3 Определение участковых работ Тр.

2.3.4 Определение суточной программы. 2.3.5 Определение сменной программы по ТО. 2.4 Расчет численности производственных рабочих. 2.4.1 Определение технологического числа рабочих. Определение штатного числа рабочих. 2.4.3 Распределение по видам работ 2.4.4 Подбор технологического оборудования. 2.4.5 Расчет производственных площадей.

2.4.6 Технологическая карта. Организационная часть. Схема технологического процесса. Выбор и обоснование режима труда и отдыха.

Техника безопасности и пожарная безопасность. Охрана труда. Конструкторская часть. Назначение и устройство универсальных тисков. Работа приспособления. Техника безопасности при работе с приспособлением.

Кузнечно-рессорный Участок Чертеж

Заключения. Список используемой литературы. 1.1 Введение. Перевозки автомобильным транспортом предполагают использование подвижного состава (автомобилей и автопоездов), находящегося в исправном техническом состоянии. Исправное техническое состояние означает полное соответствие подвиж-ного состава нормам, определяемым правилами технической эксплуатации, и характеризует его работоспособность.

Работоспособность автомобиля оценивается совокупностью эксплуата-ционно-технических качеств - динамичностью, устойчивостью, экономич- ностью, надежностью, долговечностью, управляемостью и т.д. – которые для каждого автомобиля выражаются конкретными показателями. Чтобы работо-спобность автомобиля в процессе эксплуатации находилась на требуемом уровне, значение этих показателей длительное время должны мало измениться по сравнению с их первоначальными величинами. Однако техническое состояние автомобиля, как и всякой другой машины, в протцессе длительной эксплуатации не остается неизменными. Оно ухудшается в следствии изнашивания деталей и механизмов, поломок и других неисправностей, что приводит результате к ухудшению эксплуата-ционно-технических качеств автомобиля.

Изменение указанных качеств автомобиля по мере увеличения пробега может происходить также в результате несоблюдения правил технической эксплуатации или технического обслуживания автомобиля. Основным средством уменьшения интенсивности изнашивания деталей и механизмов и предотвращения неисправностей автомобиля, то есть поддер-жания его в должном техническом состоянии, является своевременное и высококачественное выполнение технического обслуживания. Под техническим обслуживанием понимают совокупность операций (уборо-моечные, крепежные, регулировочные, смазочные и др.), цель которых – предупредить возникновение неисправностей (повысить надежность) и уменьшить изнашивание деталей (повысить долговечность), а последовательно, длительное время поддерживать автомобиль в состоянии постоянной технической исправности и готовности к работе.

Даже при соблюдении всех мероприятий изнашивание деталей автомобиля может приводить к неисправностям и к необходимости восстановления его работоспособности или ремонта. Следовательно, под ремонтом понимается совокупность технических воздействий, направленных на восстановление технического состояния автомобиля (его агрегатов и механизмов), потерявшего обслуживание и ремонта автомобилей. Основной документ согласно которому производится ТО и ремонт на автопредприятиях положения о ТО и ремонте ПС автомобильного транс-порта. Согласно этого документа, ТО производится планово-предупреди-тельно, зерез определенный пробег. Существуют следующие виды ТО и ремонта: ЕО – ежедневное обслужи-вание, направлено в первую очередь на проверку узлов безопасности перед выходом и по возвращению с линии.

ТО-1 – первое техническое обслуживание, проводится через 3-5 тыс. ТО-2 – второе ТО, проводится через 10-15 тыс.

СО – сезонное обслужива-ние, проводится весной и осенью. ТР – текущий ремонт, ремонт направлен-ный на восстановление технически неисправного состояния, исключая базовые детали. Одним из направлений, позволяющих повысить техническое состояние парка автомобилей при минимальных расходах на строительство производственной базы для ТО и текущего ремонта, является строительство и организация баз централизованного обслуживания и ремонта автомобилей. База централизованного обслуживания обеспечивает ТО и Тр несколько автохозяйств, не имеющих собственной производственной базы. Такая форма организации позволяет сконцентрировать средства механизации производ-ственных процессов, повысить производительность труда и качеств работ. 1.2 Характеристика объекта проектирования.

Чертеж Кузнечно Рессорного Участка

К кузнечно-рессорным работам относятся ремонт и изготовление деталей с применением нагрева (правка, горячая клепка, ковка деталей) и ремонт рес-сор, имеющих пониженную упругость, поломки отдельных рессорных листов и износ втулок коренных листов. Детали, требующие ремонта, поступают на кузнечно рессорный участок со склада деталей, ожидающих ремонта. После кузнечных работ детали направ-ляют согласно технологическому маршруту на другие участки для дальней-шей обработки. Готовые детали поступают на участок комплектования. Новые детали изготовляют из металла, поступающего со склада или с заготовительного участка, после предварительной резки на заготовки.

Рессоры, требующие ремонта, поступают на кузнечно-рессорный участок в собранном виде с разборочно-моечного участка. Здесь их разбирают, дефек-туют и сортируют на годные, негодные и требующие ремонта. Листы рессор, требующие ремонта, отжигают в печи, после чего им придают требуемую стрелу пробега. Затем рессорные листы термически обрабатывают и рихтуют.

Готовые рессорные листы поступают на посты сборки рессор. Некоторое количество поломанных рессорных листов исполь-зуют для изготовления из них листов меньшей длины.

Вместо негодных листов изготовляют новые из заготовок полосовой рессорной стали. Собранные рессоры испытывают на стенде и транспортируют на участок сборки. 2 Расчетно – технологическая часть. 2.1 Выбор нормативов и коэффициентов корректирования. Коэффициент К4 для ЗИЛ – 130. Пробег с начала эксплуатации (в долях от нормативного до Кр): Пробег (в долях от нормативного до Кр); К4=0,4; К4=0,7; К4=0,7; К4=1; К4=1,2; 12, табл.

2,11 К4 = (2.1) 19 где, - значение коэффициента технической готовности автомобилей, -списочное число автомобилей. К4 = Коэффициент К4 для ЗИЛ – 4520. К4=0,4; К4=0,5; К4=3; К4=1; К4=1,2; 12, табл. 2.11 К4 = Коэффициент К4 для ПАЗ – 672. К4=0,5; К4=0,5; К4=0,8; К4=1; К4=1,3; 12, табл. 2.11 К4 = 2.1.1 Определение трудоемкости. (2.2); 19 где, - характеризует сколько времени требуется одному рабочему на выполнение данного объёма работ -4,0 для ЗИЛ-130 -???

Для ЗИЛ-4502 12, табл. 2.2 -5,3 для ПАЗ-672 - коэффициент корректирования, зависящий от категории условий эксплуатации (состояния дороги), 12,табл. 2.8; - коэффициент корректирования зависящий от модификации подвижного состава (а/м, прицеп, полуприцеп), 12, табл. 2.9; - коэффициент корректирования зависящий от природно климатических условий и агрессивности среды 12, табл.

2.10 - коэффициент корректирования зависящий от пробега с начала эксплуатации в долях от Кр.,12, табл. 2.11; - 0,706 для ЗИЛ-130 - 0,7 для ЗИЛ-4502 стр. 11-12 - 0,79 для ПАЗ-697 - коэффициент корректирования зависящий от количества обслуживаемых и ремонтируемых а/м на АТП и количества технологически совместимых групп ПС, 12, табл. (ЗИЛ –130) (ЗИЛ – 4502) (ПАЗ – 672) 2.1.2 Определение коэффициента приведения. (2.3) 19 где, - трудоёмкость ремонта приводимой модели (откорректированная); д ля ЗИЛ-130 = 5,001 формула 2.2 для ЗИЛ-4502 = 4,958 t - трудоёмкость ремонта основной модели; (ЗИЛ – 130) (ЗИЛ – 4502) 2.1.3 Определение числа приведённых машин.

(2.4) 19 дге, списочное число машин, стр коэффициент приведения. (ЗИЛ – 130) шт (ЗИЛ – 4502) шт 2.1.4 Определение суммарного числа машин. Таблица 2.1 Распределение по пробегам. Марка, модель Пробег с начала эксплуатации 0 100 250000 ЗИЛ – 130 ЗИЛ – 4502 ПАЗ–672 3 2 3 2 3 2 3 1 1 1 2 2 1 3 2 8 7 5 5 6 Для ЗИЛ-130 А = Для ЗИЛ-4502 А = 2.1.5 Выбор и корректировка нормативов. ПАЗ – 672 12, табл 2,1 12, табл 2,8-2,10 2.1.6 Определение трудоёмкости ЕО. (2.5) 19 2.1.7 Определение трудоемкости ТО.

(2.6) 19 где, нормативная трудоемкость единицы ТО данного вида 12, табл. 2.2, исходные коэффициенты корректирования 12, табл. 2.9; 2.12 2.1.8 Определение трудоемкости ТР. (2.7) 19 2.1.9 Корректировка пробега с учетом кратности. Таблица 2.2 Корректировка пробегов. Вид пробега Обозна- чение Пробег, в км. Норматив-ный Откорректи- рованный С учетом кратности Принятый к расчету Средне суточный До ТО 1 До ТО 2 До Кр 140 3500 00 140 2205 8820 201600 140 1Х4 8800Х23 140 2200 8800 202000 (2.8) 19 где, нормативная периодичность данного вида ТО 12, табл.2.1, коэффициент, учитывающий влияние категорий условий эксплуатации на пробег между ТО 12, табл.2.8, коэффициент, учитывающий природно-климатические условия 12, табл.